Zmiana obrotów silnika 3 fazowego jest kluczowym zagadnieniem w wielu aplikacjach przemysłowych i inżynieryjnych. Istnieje kilka metod, które umożliwiają dostosowanie prędkości obrotowej, w tym stosowanie falowników, zmianę sprzężenia zębatego oraz wykorzystanie automatycznych transformatorów. Wybór odpowiedniej metody zależy od specyficznych wymagań systemu oraz oczekiwań dotyczących wydajności i efektywności energetycznej.

W artykule omówimy różne sposoby regulacji obrotów silnika oraz kluczowe różnice między zmianą prędkości a kierunkiem obrotów. Ważne jest również, aby być świadomym potencjalnych błędów, które mogą wystąpić podczas tych zmian, aby uniknąć kosztownych problemów. Dzięki zrozumieniu tych zagadnień, można optymalnie dostosować silnik do potrzeb aplikacji.

Kluczowe informacje:

- Najskuteczniejszą metodą zmiany obrotów silnika 3 fazowego jest stosowanie falowników, które pozwalają na precyzyjne sterowanie prędkością.

- Zmiana sprzężenia zębatego wpływa na moment obrotowy i prędkość, co może być korzystne w różnych zastosowaniach.

- Automatyczne transformatory oferują stabilną regulację napięcia, ale mogą wymagać większych nakładów finansowych na instalację.

- Zmiana kierunku obrotów silnika polega na zamianie faz, co wymaga odpowiednich zabezpieczeń, aby uniknąć uszkodzeń.

- Świadomość najczęstszych błędów oraz odpowiednie kontrole po dokonaniu zmian są kluczowe dla prawidłowego działania silnika.

Jak zmienić obroty silnika 3 fazowego: Przegląd metod i narzędzi

Zmiana obrotów silnika 3 fazowego jest kluczowym elementem w wielu aplikacjach przemysłowych. Istnieje kilka metod, które umożliwiają dostosowanie prędkości obrotowej silnika, a wśród nich wyróżniają się falowniki, zmiana sprzężenia zębatego oraz automatyczne transformatory. Wybór odpowiedniej metody zależy od specyficznych wymagań systemu oraz oczekiwań dotyczących wydajności.

Najbardziej nowoczesnym i efektywnym rozwiązaniem jest stosowanie falowników, które pozwalają na precyzyjne sterowanie prędkością poprzez regulację częstotliwości zasilania. Dodatkowo, zmiana sprzężenia zębatego może przynieść korzyści w postaci zmiany momentu obrotowego, co jest istotne w wielu zastosowaniach. Automatyczne transformatory oferują stabilną regulację napięcia, ale ich koszt i wymagania instalacyjne mogą być wyższe.

Zastosowanie falowników do precyzyjnej regulacji prędkości

Falowniki działają na zasadzie konwersji prądu stałego na prąd zmienny o regulowanej częstotliwości. Dzięki temu, użytkownicy mogą dokładnie dostosować prędkość silnika do wymagań aplikacji, co przekłada się na efektywność energetyczną i wydajność. Warto zauważyć, że falowniki chronią silnik przed przeciążeniem, co wydłuża jego żywotność.

W praktyce, falowniki znalazły zastosowanie w różnych branżach, takich jak produkcja, transport czy automatyka budynkowa. Przykładowo, falowniki marki Siemens, takie jak Siemens Sinamics G120, oferują elastyczne możliwości regulacji prędkości oraz łatwość integracji z istniejącymi systemami. Inny przykład to ABB ACS580, który charakteryzuje się wysoką efektywnością energetyczną i prostotą obsługi.

- Falownik Siemens Sinamics G120: elastyczność i łatwość integracji.

- ABB ACS580: wysoka efektywność energetyczna i prostota obsługi.

- Schneider Electric Altivar 320: idealny do aplikacji przemysłowych.

| Metoda | Zalety | Wady |

| Falowniki | Precyzyjna regulacja prędkości, ochrona przed przeciążeniem | Wyższy koszt początkowy |

| Zmiana sprzężenia zębatego | Możliwość zwiększenia momentu obrotowego | Możliwość uszkodzeń przy niewłaściwej konfiguracji |

| Automatyczne transformatory | Wysoka niezawodność, stabilna regulacja | Wymagana specjalistyczna wiedza do instalacji |

Alternatywne metody zmiany obrotów silnika trójfazowego

Istnieje kilka alternatywnych metod zmiany obrotów silnika trójfazowego, które mogą być stosowane w różnych aplikacjach. Jednym z najpopularniejszych sposobów jest zmiana sprzężenia zębatego. Ta metoda polega na dostosowaniu przełożenia, co wpływa na prędkość i moment obrotowy silnika. Zwiększenie przełożenia prowadzi do obniżenia prędkości obrotowej, ale zwiększa moment obrotowy, co może być korzystne w przypadku cięższych obciążeń. Z kolei zmniejszenie przełożenia pozwala na uzyskanie wyższej prędkości, jednak może prowadzić do zmniejszenia momentu.

Inną metodą są automatyczne transformatory, które umożliwiają regulację obrotów poprzez dostosowanie napięcia. Działają one w odpowiedzi na zmieniające się warunki obciążenia, co pozwala na stabilną pracę silnika. Choć automatyczne transformatory są mniej popularne niż falowniki, oferują wysoką niezawodność i płynność regulacji. Warto jednak pamiętać, że ich instalacja może wymagać specjalistycznej wiedzy oraz wyższych nakładów finansowych.

- Zmiana sprzężenia zębatego: Dostosowanie przełożenia, które wpływa na prędkość i moment obrotowy. Przykład: użycie przekładni planetarnej w aplikacjach przemysłowych.

- Automatyczne transformatory: Umożliwiają regulację napięcia w odpowiedzi na zmiany obciążenia. Przykład: transformator typu Onan w systemach zasilania.

- Wielopunktowe przełączniki: Umożliwiają wybór różnych przełożeń w jednym urządzeniu. Przykład: zastosowanie w maszynach CNC.

| Metoda | Zalety | Wady |

| Zmiana sprzężenia zębatego | Możliwość zwiększenia momentu obrotowego | Może prowadzić do uszkodzeń przy niewłaściwej konfiguracji |

| Automatyczne transformatory | Wysoka niezawodność i płynna regulacja | Wyższy koszt początkowy i wymagania instalacyjne |

| Wielopunktowe przełączniki | Elastyczność w wyborze przełożeń | Możliwość komplikacji w obsłudze |

Jak zmienić kierunek obrotów silnika 3 fazowego

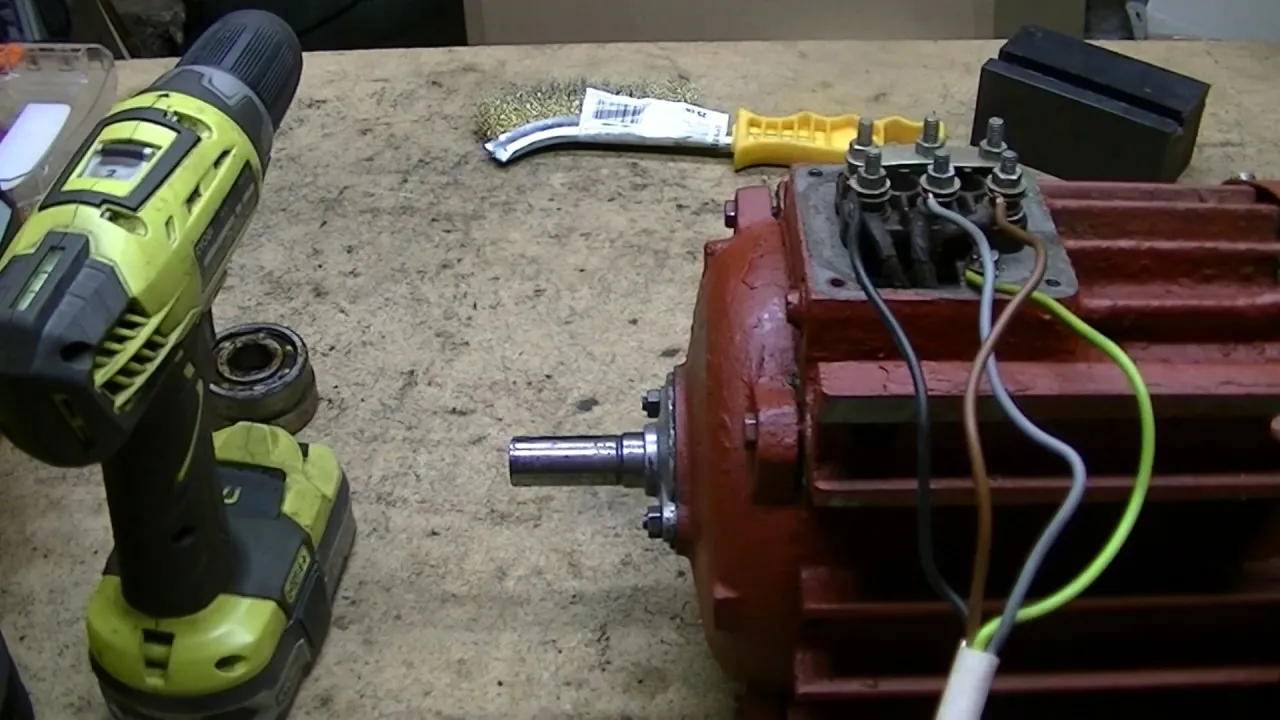

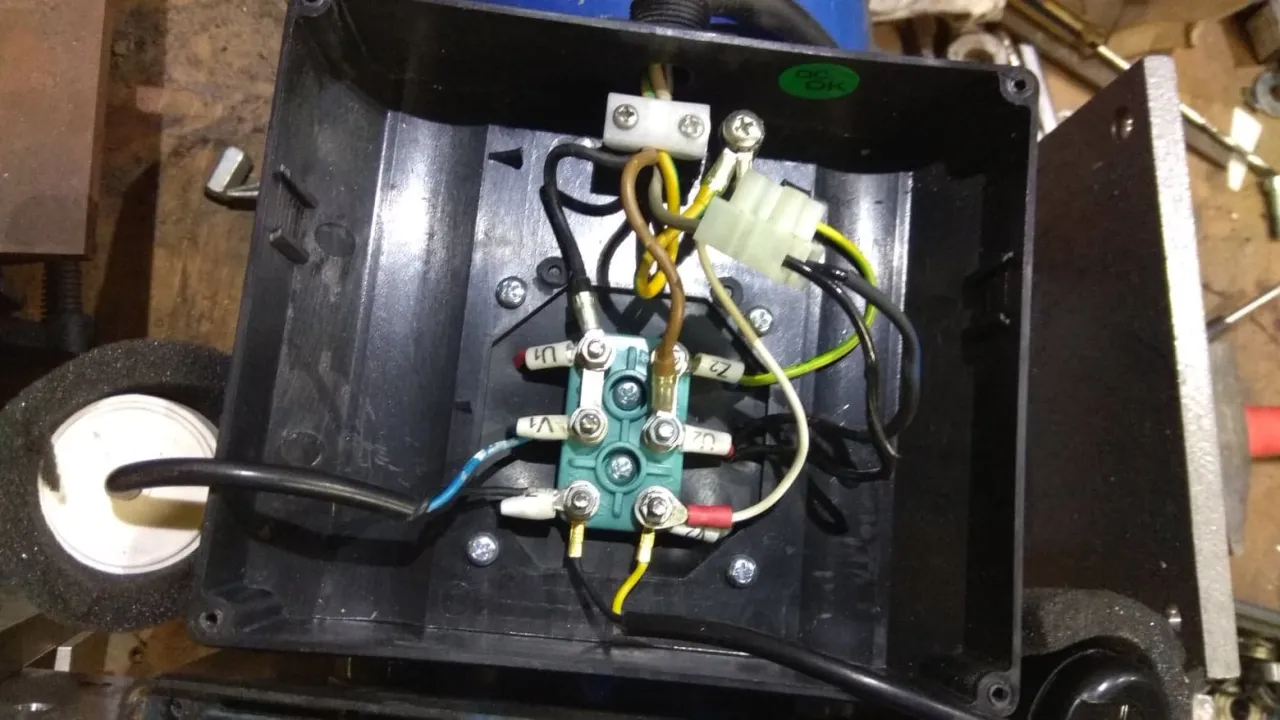

Aby zmienić kierunek obrotów silnika 3 fazowego, konieczne jest zamienienie miejscami dwóch faz zasilających. Najczęściej zmienia się kolejność faz L1 i L2. Przed przystąpieniem do zmiany, należy upewnić się, że silnik jest wyłączony i odłączony od zasilania. W przypadku silników z systemem sterowania, ważne jest, aby sprawdzić, czy nie ma zainstalowanych blokad, które mogłyby uniemożliwić dokonanie zmiany.

Po zamianie faz, można przystąpić do testowania silnika. Należy włączyć zasilanie i obserwować, czy silnik obraca się w nowym kierunku. Warto również zainstalować czujnik kontroli faz, który pomoże w wykrywaniu ewentualnych problemów z kolejnością faz. Taka zmiana kierunku obrotów może być konieczna w sytuacjach, gdy wymagane jest dostosowanie działania maszyny do nowych warunków roboczych.

- Wyłącz zasilanie i odłącz silnik.

- Zamień fazy L1 i L2 w układzie zasilania.

- Włącz zasilanie i sprawdź kierunek obrotów silnika.

- W razie potrzeby zainstaluj czujnik kontroli faz.

Wpływ zmiany kierunku na działanie silnika

Zmiana kierunku obrotów silnika 3 fazowego może mieć istotny wpływ na jego wydajność oraz żywotność. W przypadku niewłaściwej zmiany kierunku, silnik może pracować w sposób nieefektywny, co prowadzi do zwiększonego zużycia energii oraz potencjalnych uszkodzeń. Warto również pamiętać, że niektóre urządzenia mogą wymagać określonego kierunku obrotów do prawidłowego działania.

W celu zminimalizowania negatywnych skutków zmiany kierunku, zaleca się regularne kontrolowanie stanu silnika oraz jego komponentów. Utrzymanie odpowiednich warunków pracy oraz monitorowanie obciążeń pomoże w zapewnieniu długotrwałej i efektywnej pracy. Warto także przeprowadzać okresowe przeglądy, aby upewnić się, że silnik działa prawidłowo po dokonaniu zmian.

Bezpieczeństwo i unikanie błędów podczas regulacji obrotów

Podczas regulacji obrotów silnika 3 fazowego, bezpieczeństwo jest kluczowym elementem, który należy wziąć pod uwagę. Właściwe przygotowanie i przestrzeganie zasad bezpieczeństwa mogą zapobiec wielu problemom, takim jak uszkodzenia sprzętu czy obrażenia użytkowników. Przed przystąpieniem do jakichkolwiek zmian, zawsze upewnij się, że silnik jest wyłączony i odłączony od zasilania. Ważne jest również, aby korzystać z odpowiednich narzędzi i mieć przy sobie odpowiednią dokumentację techniczną.

Warto także pamiętać o najczęstszych błędach, które mogą wystąpić podczas regulacji obrotów. Należy unikać nieprawidłowego podłączenia faz, które może prowadzić do nieefektywnego działania silnika lub jego uszkodzenia. Regularne przeglądy i konserwacja silnika pomogą w utrzymaniu jego wydajności oraz przedłużą żywotność urządzenia.

- Upewnij się, że silnik jest wyłączony przed rozpoczęciem pracy.

- Dokładnie sprawdź połączenia elektryczne, aby uniknąć błędów.

- Korzystaj z odpowiednich narzędzi i dokumentacji technicznej.

- Regularnie przeprowadzaj konserwację silnika.

- Monitoruj obciążenie silnika, aby zapobiec przeciążeniom.

Najczęstsze błędy przy zmianie obrotów silnika trójfazowego

Podczas zmiany obrotów silnika trójfazowego, niektóre błędy mogą prowadzić do poważnych konsekwencji. Jednym z najczęstszych błędów jest niewłaściwe podłączenie faz, co może skutkować nieprawidłowym działaniem silnika. W przypadku zamiany faz L1 i L2, silnik może zacząć działać w odwrotnym kierunku lub w ogóle się nie uruchomić. Tego rodzaju błędy mogą prowadzić do uszkodzeń zarówno silnika, jak i innych komponentów systemu.

Innym powszechnym błędem jest ignorowanie wymagań dotyczących obciążenia silnika. Przeciążenie może prowadzić do przegrzewania się silnika, co z kolei skraca jego żywotność. Warto również pamiętać o braku odpowiednich zabezpieczeń, które mogą uniemożliwić uruchomienie silnika w przypadku problemów z zasilaniem. Regularne audyty i kontrola stanu technicznego silnika mogą pomóc w uniknięciu tych problemów.

- Niewłaściwe podłączenie faz – skutkuje nieprawidłowym działaniem silnika.

- Przeciążenie silnika – prowadzi do przegrzewania i uszkodzeń.

- Brak zabezpieczeń – może uniemożliwić uruchomienie silnika w przypadku problemów.

Jak zapewnić prawidłowe działanie silnika po zmianach

Aby zapewnić prawidłowe działanie silnika 3 fazowego po dokonaniu zmian, należy przeprowadzić kilka istotnych kroków. Po pierwsze, ważne jest, aby dokładnie sprawdzić wszystkie połączenia elektryczne. Upewnij się, że wszystkie przewody są dobrze podłączone i nie ma luźnych połączeń, które mogłyby prowadzić do awarii. Po drugie, warto przeprowadzić testy funkcjonalne silnika, aby upewnić się, że działa on zgodnie z oczekiwaniami i nie występują żadne nieprawidłowości.

Regularne przeglądy i konserwacja są kluczowe dla długoterminowego działania silnika. Należy monitorować jego wydajność oraz obciążenie, aby zapobiec przeciążeniom. W przypadku jakichkolwiek nieprawidłowości, takich jak nadmierne wibracje czy hałas, warto natychmiast skontaktować się z serwisem technicznym. Przestrzeganie tych zasad pomoże w utrzymaniu silnika w dobrej kondycji i wydłuży jego żywotność.

- Sprawdź wszystkie połączenia elektryczne przed uruchomieniem silnika.

- Przeprowadź testy funkcjonalne, aby upewnić się, że silnik działa prawidłowo.

- Monitoruj wydajność i obciążenie silnika regularnie.

- Reaguj na wszelkie nieprawidłowości, takie jak hałas czy wibracje.

- Wykonuj okresowe przeglądy i konserwację silnika.

Nowe technologie w regulacji obrotów silników trójfazowych

W miarę postępu technologii, nowe rozwiązania w regulacji obrotów silników trójfazowych stają się coraz bardziej powszechne. Przykładem są systemy zdalnego monitorowania i sterowania, które pozwalają na bieżąco śledzić wydajność silnika oraz dokonywać regulacji w czasie rzeczywistym. Dzięki zastosowaniu Internetu Rzeczy (IoT), inżynierowie mogą zdalnie analizować dane dotyczące obciążenia, temperatury oraz innych parametrów, co pozwala na szybkie podejmowanie decyzji i optymalizację pracy silnika.

Dodatkowo, rozwój sztucznej inteligencji (AI) w obszarze automatyki przemysłowej otwiera nowe możliwości w zakresie prognozowania awarii oraz automatyzacji procesów regulacji. Systemy oparte na AI mogą analizować dane historyczne i w czasie rzeczywistym, co pozwala na przewidywanie potencjalnych problemów zanim one wystąpią. Takie podejście nie tylko zwiększa efektywność, ale także znacząco zmniejsza ryzyko przestojów w produkcji, co jest kluczowe w dzisiejszym zautomatyzowanym świecie przemysłowym.