Podłączenie silnika trójfazowego dwubiegowego to kluczowy proces, który wymaga zrozumienia jego budowy oraz zastosowania odpowiednich układów połączeń. Najczęściej stosowanym rozwiązaniem jest układ Dahlandera, który umożliwia zmianę liczby biegunów, co wpływa na prędkość obrotową silnika. W artykule przedstawimy krok po kroku, jak prawidłowo podłączyć taki silnik, aby uniknąć błędów oraz zaoszczędzić energię.

Przygotowanie do instalacji silnika wymaga odpowiednich narzędzi oraz znajomości schematów połączeń. Kluczowe jest także przestrzeganie zasad bezpieczeństwa, aby zapewnić bezawaryjne działanie urządzenia. Dzięki naszym wskazówkom, dowiesz się, jak skutecznie monitorować wydajność silnika oraz jak unikać najczęstszych problemów związanych z jego działaniem.Najistotniejsze informacje:

- Podłączenie silnika trójfazowego dwubiegowego wymaga znajomości układu Dahlandera.

- Sprawdzenie poprawności podłączenia wszystkich faz jest kluczowe dla prawidłowego działania silnika.

- W przypadku pracy na wyższych obrotach, niezbędne jest zastosowanie odpowiedniego schematu podłączenia.

- Bezpieczeństwo podczas instalacji można zapewnić, kontrolując napięcie oraz zabezpieczenia przed podłączeniem.

- Monitorowanie wydajności silnika pozwala na oszczędzanie energii i unikanie problemów.

Jak prawidłowo podłączyć silnik 3 fazowy 2 biegowy dla efektywności

Podłączenie silnika trójfazowego dwubiegowego wymaga precyzyjnego podejścia i zrozumienia jego budowy. Kluczowym elementem jest zastosowanie odpowiedniego układu połączeń, który pozwala na zmianę liczby biegunów oraz prędkości obrotowej. W przypadku silników, które pracują głównie na wyższych obrotach, warto podłączyć je zgodnie z schematem oznaczonym na obudowie lub w dokumentacji producenta. Takie podejście pozwala na uzyskanie optymalnej wydajności bez konieczności używania dodatkowych przełączników.

Ważne jest, aby przed podłączeniem silnika upewnić się, że wszystkie trzy fazy są prawidłowo podłączone. Należy również zwrócić uwagę na zworkę łączącą styki 1U-1V-1W, której brak może prowadzić do nieprawidłowego działania silnika, takiego jak niskie obroty czy przegrzewanie się. Prawidłowe podłączenie nie tylko zapewnia efektywność, ale także wpływa na bezpieczeństwo i długowieczność urządzenia.

Wymagane narzędzia i materiały do podłączenia silnika

Aby prawidłowo podłączyć silnik trójfazowy dwubiegowy, potrzebne będą odpowiednie narzędzia i materiały. Do podstawowych narzędzi należy wkrętak, który pozwoli na dokręcanie połączeń, oraz szczypce do manipulacji przewodami. Ponadto, niezbędny będzie miernik elektryczny do sprawdzania napięcia i oporu, co pozwoli upewnić się, że wszystkie połączenia są prawidłowe. Kable i złącza powinny być wysokiej jakości, aby zapewnić stabilne i bezpieczne połączenie.

| Narzędzie/Materiały | Specyfikacje |

|---|---|

| Wkrętak | Typ: krzyżakowy, rozmiar: 5.5 mm |

| Szczypce | Typ: uniwersalne, długość: 20 cm |

| Miernik elektryczny | Typ: cyfrowy, zakres: 0-600 V |

| Kable | Typ: miedziane, przekrój: 2.5 mm² |

| Złącza | Typ: szybkozłączki, kolor: żółty |

Schematy podłączenia silnika trójfazowego z dwoma biegami

Podczas podłączania silnika trójfazowego dwubiegowego, istnieje kilka schematów, które można zastosować w zależności od wymagań i zastosowań. Najczęściej używanym układem jest układ Dahlandera, który umożliwia zmianę liczby biegunów i tym samym prędkości obrotowej. W przypadku silników, które pracują w trybie gwiazda-trójkąt, podłączenie w trybie gwiazda zmniejsza prąd rozruchowy, co jest korzystne dla instalacji. Po osiągnięciu odpowiedniej prędkości, silnik przełącza się na tryb trójkąt, co pozwala na pełne wykorzystanie jego mocy.

Ważne jest, aby przed podłączeniem zapoznać się ze schematami dostarczonymi przez producenta, które zazwyczaj znajdują się w dokumentacji lub na obudowie silnika. Dobrze wykonane połączenia zapewniają nie tylko efektywność, ale także bezpieczeństwo użytkowania. Warto również zwrócić uwagę na oznaczenia przyłączeń, aby uniknąć pomyłek podczas montażu.

Kluczowe zasady bezpieczeństwa przy podłączaniu silnika

Podczas podłączania silnika trójfazowego dwubiegowego niezwykle ważne jest przestrzeganie zasad bezpieczeństwa, aby uniknąć potencjalnych zagrożeń. Przede wszystkim, przed przystąpieniem do jakichkolwiek prac, należy zawsze wyłączyć zasilanie. To podstawowa zasada, która chroni przed porażeniem elektrycznym. Dodatkowo, należy upewnić się, że wszystkie przewody są w dobrym stanie, a ich izolacja nie jest uszkodzona. Każda nieprawidłowość może prowadzić do poważnych awarii lub nawet pożaru.

Warto również pamiętać o odpowiednim doborze narzędzi, które powinny być przystosowane do pracy z instalacjami elektrycznymi. Użycie niewłaściwych narzędzi może skutkować nie tylko uszkodzeniem silnika, ale także zwiększa ryzyko wypadków. Właściwe zabezpieczenia, takie jak bezpieczniki, również odgrywają kluczową rolę w ochronie przed przeciążeniem. Dlatego przed rozpoczęciem podłączania silnika, należy dokładnie sprawdzić wszystkie elementy instalacji.

- Wyłącz zasilanie przed rozpoczęciem pracy, aby uniknąć porażenia elektrycznego.

- Sprawdź stan przewodów i ich izolację, aby zapobiec awariom.

- Używaj odpowiednich narzędzi przystosowanych do instalacji elektrycznych.

- Wszystkie połączenia powinny być solidne i wolne od uszkodzeń.

- Upewnij się, że zabezpieczenia, takie jak bezpieczniki, są na swoim miejscu i działają prawidłowo.

Jak uniknąć błędów podczas instalacji silnika trójfazowego

Podczas instalacji silnika trójfazowego można popełnić kilka powszechnych błędów, które mogą prowadzić do poważnych problemów. Na przykład, nieprawidłowe podłączenie przewodów fazowych może skutkować nieprawidłowym działaniem silnika, a nawet jego uszkodzeniem. Innym częstym błędem jest pominięcie kontroli napięcia przed podłączeniem, co może prowadzić do porażenia elektrycznego lub uszkodzenia sprzętu. Należy również unikać stosowania uszkodzonych lub niewłaściwych narzędzi, które mogą zwiększyć ryzyko wypadków.

- Nieprawidłowe podłączenie przewodów fazowych może prowadzić do uszkodzenia silnika.

- Pominięcie kontroli napięcia przed podłączeniem zwiększa ryzyko porażenia elektrycznego.

- Użycie uszkodzonych narzędzi może skutkować niebezpiecznymi sytuacjami.

- Brak odpowiednich zabezpieczeń może prowadzić do przeciążenia instalacji.

Sprawdzanie napięcia i zabezpieczeń przed podłączeniem

Przed podłączeniem silnika trójfazowego istotne jest przeprowadzenie dokładnych kontroli napięcia oraz zabezpieczeń. Użyj miernika elektrycznego, aby upewnić się, że napięcie jest zgodne z wymaganiami silnika. Sprawdzenie napięcia między fazami powinno być pierwszym krokiem, aby uniknąć uszkodzeń. Dodatkowo, upewnij się, że wszystkie zabezpieczenia, takie jak bezpieczniki, są odpowiednio zainstalowane i działają prawidłowo. Regularne kontrole zabezpieczeń mogą zapobiec wielu problemom związanym z przeciążeniem instalacji.

- Użyj miernika elektrycznego do sprawdzenia napięcia przed podłączeniem.

- Sprawdź, czy napięcie jest zgodne z wymaganiami silnika.

- Upewnij się, że wszystkie zabezpieczenia są na swoim miejscu i działają prawidłowo.

- Kontroluj regularnie stan zabezpieczeń, aby uniknąć przeciążenia.

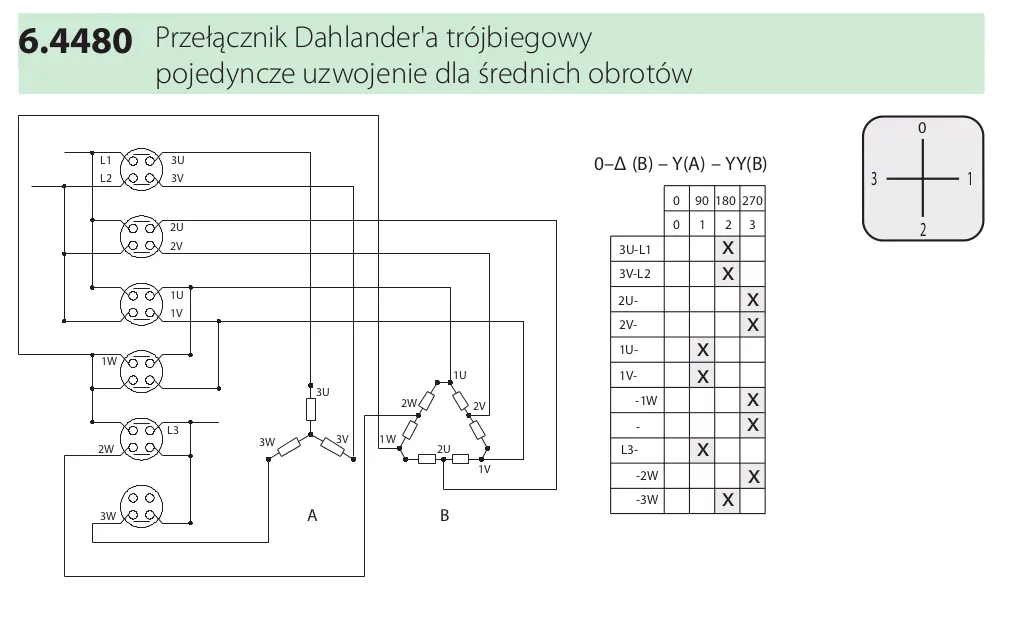

Metoda Dahlandera - jak wykorzystać ją w praktyce

Metoda Dahlandera to popularny sposób podłączania silników trójfazowych dwubiegowych, który pozwala na zmianę liczby biegunów, a tym samym na regulację prędkości obrotowej silnika. Dzięki temu rozwiązaniu, silnik może pracować w dwóch różnych prędkościach, co jest szczególnie przydatne w aplikacjach wymagających zmiennej mocy. W praktyce, układ Dahlandera umożliwia przełączanie między połączeniem uzwojeń, co pozwala na uzyskanie większej elastyczności w działaniu urządzenia. Taka konfiguracja nie tylko zwiększa wydajność, ale także pozwala na oszczędność energii.

Jedną z kluczowych zalet metody Dahlandera jest jej prostota i efektywność. Umożliwia ona szybkie przełączanie między trybami pracy, co jest niezwykle istotne w przemyśle, gdzie czas reakcji ma kluczowe znaczenie. Dodatkowo, dzięki zastosowaniu tej metody, można zredukować koszty związane z eksploatacją silnika, ponieważ pozwala ona na optymalne wykorzystanie dostępnej mocy. Warto również zauważyć, że silniki z układem Dahlandera są często bardziej kompaktowe i łatwiejsze w instalacji niż ich odpowiedniki z bardziej skomplikowanymi systemami przełączania.

Zasady działania układu Dahlandera i jego zalety

Układ Dahlandera działa na zasadzie zmiany połączeń uzwojeń silnika, co pozwala na uzyskanie dwóch różnych prędkości obrotowych. Kiedy silnik jest podłączony w trybie z mniejszą liczbą biegunów, osiąga wyższą prędkość, natomiast w trybie z większą liczbą biegunów pracuje wolniej, ale z większym momentem obrotowym. Taki mechanizm pozwala na dostosowanie pracy silnika do wymagań konkretnej aplikacji. W rezultacie, użytkownicy mogą cieszyć się nie tylko lepszą wydajnością, ale także mniejszym zużyciem energii.

- Elastyczność w regulacji prędkości obrotowej silnika.

- Oszczędność energii dzięki optymalnemu wykorzystaniu mocy.

- Prosta konstrukcja, co ułatwia instalację i konserwację.

- Możliwość uzyskania większego momentu obrotowego w trybie niskich obrotów.

Przykłady schematów połączeń dla silników Dahlandera

W przypadku silników Dahlandera, istnieją różne schematy połączeń, które można zastosować, aby uzyskać pożądane parametry pracy. Najczęściej wykorzystywane są schematy przedstawiające połączenia w trybie gwiazda-trójkąt, które umożliwiają płynne przełączanie między różnymi prędkościami. Warto również zaznaczyć, że schematy te mogą różnić się w zależności od producenta silnika oraz specyfikacji technicznych. Dlatego zawsze należy konsultować się z dokumentacją dostarczoną przez producenta, aby zapewnić prawidłowe połączenie.| Typ połączenia | Prędkość obrotowa | Moment obrotowy |

|---|---|---|

| Tryb z mniejszą liczbą biegunów | Wysoka | Niski |

| Tryb z większą liczbą biegunów | Niska | Wysoki |

Rozwiązywanie problemów z silnikiem 3 fazowym dwubiegowym

Silniki trójfazowe dwubiegowe mogą napotykać różne problemy podczas pracy, które mogą wpływać na ich wydajność i żywotność. Jednym z najczęstszych problemów jest niedostateczna moc, która może wynikać z nieprawidłowego podłączenia faz lub uszkodzenia uzwojeń. Inne powszechne problemy to przegrzewanie się silnika, często spowodowane przeciążeniem lub brakiem odpowiedniej wentylacji. W takich przypadkach ważne jest, aby zidentyfikować źródło problemu i podjąć odpowiednie działania, aby uniknąć poważniejszych uszkodzeń.

W przypadku, gdy silnik nie osiąga zadanej prędkości, może to być spowodowane niewłaściwym ustawieniem przełącznika biegów lub problemami z zasilaniem. Sprawdzanie napięcia oraz upewnienie się, że wszystkie fazy są prawidłowo podłączone, jest kluczowe. Dodatkowo, warto zwrócić uwagę na hałas wydobywający się z silnika, który może wskazywać na problemy z łożyskami lub innymi elementami mechanicznymi. Regularne kontrole i konserwacja mogą pomóc w wykryciu problemów na wczesnym etapie, co pozwoli na ich szybsze rozwiązanie.

Najczęstsze problemy i ich rozwiązania podczas pracy silnika

Podczas użytkowania silników trójfazowych dwubiegowych można napotkać kilka typowych problemów. Na przykład, jeśli silnik nie startuje, może to być spowodowane brakiem zasilania lub uszkodzeniem bezpiecznika. W przypadku niskich obrotów, warto sprawdzić, czy zworka łącząca styki 1U-1V-1W jest prawidłowo wstawiona. Inny problem, jakim może być nadmierne nagrzewanie się silnika, często wynika z przeciążenia lub niewłaściwego ustawienia przełącznika biegów. Ważne jest, aby reagować na te problemy jak najszybciej, aby uniknąć poważniejszych uszkodzeń.

| Problem | Możliwe przyczyny | Rozwiązanie |

|---|---|---|

| Silnik nie startuje | Brak zasilania, uszkodzony bezpiecznik | Sprawdź zasilanie i wymień bezpiecznik |

| Niskie obroty | Nieprawidłowe połączenie, brak zworki | Sprawdź połączenia i zainstaluj zworkę |

| Przegrzewanie | Przeciążenie, niewłaściwe ustawienie biegów | Zmniejsz obciążenie i sprawdź ustawienia |

| Hałas z silnika | Uszkodzone łożyska, luźne elementy | Sprawdź i wymień uszkodzone części |

Jak monitorować wydajność silnika i oszczędzać energię

Aby skutecznie monitorować wydajność silnika trójfazowego dwubiegowego, warto zastosować różne metody oceny jego pracy. Regularne sprawdzanie parametrów pracy, takich jak prędkość obrotowa, napięcie oraz prąd, pozwala na wczesne wykrycie ewentualnych problemów. Warto również korzystać z narzędzi do pomiaru zużycia energii, co umożliwi identyfikację obszarów, gdzie można zaoszczędzić. Implementacja strategii oszczędzania energii, takich jak optymalizacja ustawień silnika oraz jego regularna konserwacja, przyczyni się do zwiększenia efektywności i zmniejszenia kosztów eksploatacji.

Oprócz monitorowania parametrów pracy, warto również wprowadzić praktyki, które pomogą w oszczędzaniu energii. Należy zwrócić uwagę na odpowiednie dobieranie obciążeń do silnika oraz unikanie jego pracy na maksymalnych obrotach, gdy nie jest to konieczne. Dobrze zaplanowana praca silnika oraz regularne przeglądy techniczne mogą znacząco wpłynąć na jego wydajność i żywotność.

- Używaj mierników do monitorowania napięcia i prądu w czasie rzeczywistym.

- Regularnie kontroluj prędkość obrotową silnika, aby upewnić się, że działa zgodnie z wymaganiami.

- Wprowadź harmonogram konserwacji, aby zapobiec awariom i zwiększyć efektywność.

- Optymalizuj obciążenia silnika, aby uniknąć pracy na maksymalnych obrotach, gdy nie jest to konieczne.

| Narzędzie do monitorowania | Opis |

|---|---|

| Miernik elektryczny | Umożliwia pomiar napięcia i prądu w instalacji. |

| Analizator energii | Monitoruje zużycie energii i identyfikuje oszczędności. |

| Termometr podczerwony | Sprawdza temperaturę silnika, co może wskazywać na przegrzewanie. |

Jak wykorzystać dane z monitorowania do optymalizacji pracy silnika

Wykorzystanie danych z monitorowania wydajności silnika trójfazowego dwubiegowego może znacząco wpłynąć na jego efektywność i oszczędność energii. Analizując zebrane informacje, można zidentyfikować wzorce w pracy silnika, które pomogą w przewidywaniu potencjalnych problemów oraz w optymalizacji jego ustawień. Na przykład, jeśli dane pokazują, że silnik często pracuje w trybie niskich obrotów, warto rozważyć dostosowanie obciążenia lub nawet modernizację silnika, aby lepiej odpowiadał wymaganiom aplikacji.

Dodatkowo, zintegrowanie systemów monitorowania z zaawansowanymi algorytmami analizy danych, takimi jak uczenie maszynowe, może pomóc w jeszcze lepszym prognozowaniu wydajności silnika. Tego typu podejście umożliwia automatyczne dostosowywanie ustawień silnika w czasie rzeczywistym, co prowadzi do dalszej optymalizacji zużycia energii i zwiększenia żywotności urządzenia. Takie innowacje mogą stanowić przyszłość zarządzania silnikami w przemyśle, przynosząc znaczne oszczędności i poprawiając efektywność operacyjną.